Tubo d16t: características estándar y materiales

¿Con qué estándares se produce el tubo D16t de pared delgada y pared gruesa? ¿De qué material está hecho? ¿En qué se diferencia este material de las soluciones alternativas? Vamos a resolverlo.

Materia prima

Primero, separemos las moscas de las chuletas. D16t es la marca no de la tubería en sí, sino de la aleación de la cual está hecha. Como todas las aleaciones de aluminio, las nuestras son notables por su baja densidad (aproximadamente 2800 kg / m3).

La principal desventaja del aluminio es la baja resistencia mecánica nivelada en gran medida por la adición de otros elementos de la tabla periódica.

Composicion

Según GOST 4784-97, la aleación D16 tiene la siguiente composición:

| Metal | Fracción de masa,% |

| Fe | Hasta 0.5 |

| Si | Hasta 0.5 |

| Mn | 0.3 - 0.9 |

| Cr | Hasta 0.1 |

| Ti | Hasta 0.15 |

| Al | 90.9 - 94.7 |

| Cu | 3.8 - 4.9 |

| Mg | 1.2 - 1.8 |

| Zn | Hasta 0.25 |

| Impurezas de terceros | No más de 0.15 (máximo 0.05 cada uno) |

Nota: la cantidad de aluminio en la aleación se da aproximadamente. Este metal es la base; bajo ciertas condiciones, se puede exceder el límite superior del contenido que se muestra en la tabla.

Así, los componentes principales de la aleación - aluminio y cobre.

¿Qué características proporciona tal composición?

- D16 es notablemente más duro que el aluminio puro. Sin embargo, como todas las aleaciones de duraluminio.

- La resistencia se conserva completamente en el rango de hasta 250 grados centígrados. En realidad, en el rango de 120 - 250C, esta aleación no tiene paralelo entre todos los tipos de duraluminio.

- El límite superior del calentamiento a corto plazo es de unos 500 ° C.

Post procesamiento

Tal vez el lector llamó la atención sobre el hecho de que el nombre de la aleación - D16 - difiere de eso en el título del artículo D16t por la ausencia de una letra al final.

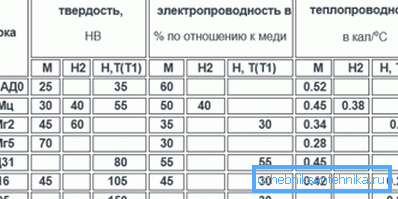

Significa un método de post-procesamiento. Las siguientes opciones son posibles:

| Marcado | Descripción |

| T | Aleación endurecida y naturalmente envejecida. |

| T1 | Envejecido artificialmente |

| M | Recocido |

| Un | Plateado |

Útil: en las listas de precios de los fabricantes se puede encontrar la marca de tipo D16TA. Esto denota una aleación endurecida, envejecimiento natural y (después de la formación de la pieza) chapado.

Terminología

Algunos términos probablemente necesiten una aclaración.

- El recocido se calienta a la temperatura de recristalización (en nuestro caso, a aproximadamente 500 ° C), seguido de un enfriamiento lento. Sin entrar en la física del proceso, observamos que el recocido otorga a los metales una alta ductilidad y resistencia, y al mismo tiempo alivia las tensiones internas en las estructuras metálicas.

- Con un enfriamiento rápido de la temperatura de recristalización a temperatura ambiente y por debajo, las propiedades físicas del metal cambian en una dirección diferente: por el contrario, se vuelve extremadamente difícil. El proceso se llama extinción.

- El recubrimiento es la aplicación de una capa de aluminio puro a la superficie de la aleación. El hecho es que tiene mayor resistencia a la corrosión que muchas de sus aleaciones; plating realiza una función protectora.

Pero el proceso de envejecimiento de la aleación es tan curioso que dedicaremos una sección separada a conocerlo.

Envejecimiento

A principios del siglo XX (más precisamente, una década antes de la Primera Guerra Mundial, en 1903), el científico de materiales alemán Alfred Wilm, un empleado de la fábrica metalúrgica Durener Metallwerke AG, descubrió un fenómeno inesperado en el proceso de investigación de propiedades de aluminio.

La aleación de 96% de aluminio con 4% de cobre después de la extinción, como muchos otros metales, fue predeciblemente más dura y más fuerte. Sin embargo, el proceso no se detuvo cuando la aleación alcanzó la temperatura ambiente: a 20 ° C durante los siguientes 4-5 días, el metal continuó ganando fuerza sin perder plasticidad.

La aleación recibió el nombre de duraluminio (en honor a la ciudad alemana de Duren, en la que comenzó la producción industrial en 1909), y su tecnología de composición y tratamiento térmico se clasificó rápidamente: la primera vez que se usó de forma masiva para la construcción de estructuras de aeronaves militares.

Shelila, sin embargo, no se puede ocultar en una bolsa: en 1920, el duraluminio se convirtió en el material principal en la construcción de aviones en todo el mundo. En el curso de los experimentos, otra propiedad interesante de la aleación se hizo evidente: el proceso de ganar fuerza se puede acelerar dramáticamente, calentándolo a 188-193 grados después del enfriamiento.

En este caso, la resistencia máxima se logró en 11 a 13 horas, lo que, por supuesto, parecía mucho más ventajoso desde el punto de vista de la capacidad de fabricación.

¿Qué tan fuerte es la aleación D16t contra el aluminio puro? Comparemos su resistencia al esfuerzo de compresión: el aluminio es capaz de soportar 7-8 kg / mm2 y el duraluminio 45.

Sobre la aleación es útil saber algunas cosas.

- Su soldadura es muy problemática. Como regla general, los remaches se utilizan para unir partes de hoja con sus propias manos.

- Los remaches en sí mismos a menudo hacen todo lo mismo D16t.

- El área prioritaria de uso de la aleación - aeronave; Con menos frecuencia, se utiliza para las necesidades de la industria automotriz, principalmente en la fabricación de carrocerías.

- No se puede llamar material barato. El precio de las tuberías notorias de este tipo de duraluminio es de 500 rublos por kilogramo.

GOST 18482-79

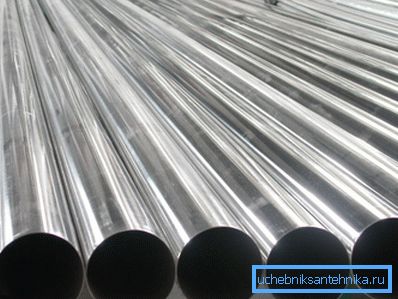

De hecho, de vuelta a las tuberías. Deben hacerse según GOST 18482-79. Tubos extruidos de aluminio y sus aleaciones.

Vamos a explorar los puntos principales del documento:

- Las tuberías pueden ser redondas y con forma.

- El estándar prevé la división del espesor de la pared solo en paredes delgadas (paredes de hasta 5 mm) y paredes gruesas (más de 5 mm).

- El diámetro exterior para una sección transversal circular según la tabla del surtido contenido en el estándar puede variar de 18 a 300 milímetros.. Las desviaciones máximas permitidas del tamaño nominal aumentan al aumentar el diámetro y toman valores de 0.5 a 2.8 mm hacia arriba o hacia abajo.

- El grosor de la pared puede ser de hasta 93.116 milímetros con un diámetro de 300 milímetros.

Nota: la tabla de rango no es un canon irrompible. Por acuerdo con el proveedor, se pueden introducir dimensiones adicionales; Las tolerancias se toman como para el menor de los diámetros más cercanos.

- Longitud de los productos: de 1 a 6 metros: sin medir, medida o medida múltiple. En este último caso, el general para la mayoría de los estándares similares es la instrucción: se hace un margen de 5 mm para cada corte. Curiosamente, los tubos de aleaciones más suaves se pueden suministrar en bobinas de hasta 15 kilómetros de largo.

- Los productos con un espesor de pared de más de 10 mm y un diámetro exterior de 100 mm no deben tener rebabas en su superficie exterior.

Conclusión

Consideraremos nuestro conocimiento del nuevo material que se conserva. Esperamos que sea útil para el lector (vea también el artículo Tubería para un piso cálido: cómo elegir la variedad óptima y colocarla correctamente).

Como de costumbre, el video en este artículo le ofrecerá más información. ¡Éxitos!