Perfil de soldadura de tubos: reglas para formar una

Soldar tubos con forma con sus propias manos es una tarea mucho más difícil de lo que parece a primera vista. De hecho, incluso una persona que tiene fluidez en una máquina de soldadura tendrá que trabajar duro para obtener un diseño confiable que cumpla con las dimensiones especificadas. ¿Qué decir de los principiantes que están dominando esta tecnología?

Sin embargo, todavía es posible hacer frente a esa tarea, y además de practicar (¡sin ella, en ninguna parte!), Para asegurar un resultado aceptable, es necesaria una preparación teórica fundamental.

Características del proceso

Ventajas de la tubería perfilada

Las ventajas de los productos de acero perfilado como materias primas para estructuras soldadas son bastante obvias:

- En primer lugar, los tubos se fabrican en tamaños estándar., Lo que facilita enormemente su combinación, especialmente cuando la conexión final.

- Una amplia gama de secciones le permite seleccionar piezas para cualquier diseño.. Entonces, si queremos, por ejemplo, soldar compuertas de tubos con forma, entonces podemos encontrar fácilmente elementos para bastidores, para el marco y para el relleno.

- Otra ventaja es el grosor uniforme del metal.. Es muy importante durante la soldadura, porque determina mucho la fiabilidad de la costura.

- Finalmente, es muy conveniente que tengamos que trabajar con un borde ya alineado y superficies bastante lisas.. Por la producción de un tubo de perfil hay admisiones bastante estrictas, y generalmente las desviaciones no exceden las fracciones de un milímetro.

Presta atencion Todas estas ventajas son típicas principalmente para los productos que se produjeron en la fábrica de acuerdo con GOST y de acuerdo con el rango establecido. Los tubos de perfil hechos a mano (por ejemplo, laminados a partir de palanquillas redondas) generalmente tienen desviaciones de tamaño significativamente mayores y, por lo tanto, se comportan de manera impredecible cuando se montan.

Principales dificultades

Sin embargo, el proceso de soldadura de tubos cuadrados y rectangulares incluye varios matices:

- Primero, cuando el producto se calienta, su configuración cambia, a menudo mucho más que la de un tubo redondo. A menudo, esto lleva al hecho de que toda la estructura se deforma, y la dirección y el grado de deformación están determinados por la colocación y el número de soldaduras.

- En segundo lugar, cuando la conexión final puede formar áreas de alto voltaje en las esquinas. Esto se debe a la complejidad de la formación de rodillos de metal fundido en estas áreas y al calentamiento desigual.

- Además, este método de instalación puede llevar a una superposición parcial de la luz de la tubería con el metal caliente y luego congelado. Si es importante para usted que las partes permanezcan huecas, considere esta posibilidad.

Naturalmente, estas dificultades no suelen ser detenidas por los verdaderos maestros. Entonces, después de un estudio cuidadoso de la tecnología y de las habilidades prácticas en la práctica, puedes cocinar un perfil con una explosión.

Método de trabajo

Preparación de estructuras

El éxito del evento depende en gran medida de lo bien que nos preparemos para ello. Por ejemplo

Antes de soldar un portillo de un tubo de perfil, debe realizar las siguientes operaciones:

- Para comenzar, seleccionamos partes con la longitud requerida y la sección transversal. El recorte del tamaño se debe hacer con la ayuda de una sierra para metal, en lugar de una máquina de soldar, de esta manera los bordes serán más suaves y en el futuro nos será mucho más fácil trabajar con ellos.

- Siguiente - alinea todos los tubos. Generalmente, en áreas con curvatura, la parte comienza a "conducir" cuando se calienta.

- Después de eso, limpiamos las áreas conectadas del óxido, cepillandolas para que brillen con un cepillo de metal o con una amoladora.

- Si es necesario, alinee los bordes de modo que cuando se combinen los dos elementos, el espacio sea mínimo. Cuanto más exhaustivamente se realice esta operación, menos energía gastaremos durante la soldadura.

- Luego colocamos todos los elementos en la posición en la que estarán en la estructura terminada. Al realizar la soldadura, es deseable fijar adicionalmente las piezas montadas para que no se deformen o se muevan unas respecto a otras. Eliminar la fijación es solo después del enfriamiento de la soldadura.

Soldadura por arco

Entonces, las partes están listas para trabajar, puede comenzar su instalación. Y aquí se pueden utilizar dos métodos: soldadura eléctrica o de gas. A continuación echamos un vistazo a ambos.

Para la soldadura por arco eléctrico, necesitamos una máquina de soldar. El precio de tales dispositivos es bastante alto, porque vale la pena comprarlo solo cuando planea trabajar con metal más o menos regularmente. Para el trabajo de una sola vez, es conveniente alquilar el dispositivo, especialmente porque generalmente hay suficientes oportunidades para esto.

El siguiente momento es la selección del electrodo y el modo de operación. Aquí viene la siguiente tabla:

| Espesor de la pared del tubo, mm | Diámetro del electrodo, mm | Actual en el dispositivo, A |

| 2 o menos | 1.5 - 1.6 | hasta 50 |

| 2 - 3 | 2 | 40 - 80 |

| 2 - 3 | 2.5 | 60 - 100 |

| 3 - 4 | 3 | 80 - 100 |

| 4 - 6 | 4 | 120 - 200 |

| 6 - 8 | 5 | 175 - 250 |

| 10-24 | 5 - 6 | 220 - 300 |

| hasta 50 | hasta 8 | 300 - 400 |

Sugerencia Estos valores son de naturaleza recomendada, por lo tanto, antes de comenzar el trabajo, la soldadura de prueba se debe realizar en pequeñas secciones de la tubería para verificar la calidad de la soldadura.

El proceso de conexión en sí se realiza de la siguiente manera:

- Fijamos las piezas en la mesa de soldadura o en dispositivos auxiliares.

- En varios lugares realizamos soldadura por puntos, "pegando" las tuberías entre sí. Por lo general, la fijación es suficiente en cuatro o cinco puntos en todas las caras de la tubería.

- Después de virar, controlamos la posición de las partes. Si es necesario, el martillo sopla la posición correcta.

- A continuación, comenzamos a soldar las uniones de las tuberías que se unirán, formándose en cada rodillo de metal fundido, que luego tendrá la forma de una soldadura.

- En este caso, conducimos el arco de tal manera que los bordes de las tuberías tengan tiempo para fundirse, pero el metal en sí no se hunda en la cavidad del producto.

- Suelde tubos de paredes gruesas en varias etapas, conectando gradualmente todas las capas de metal. Al mismo tiempo, hacemos cada siguiente paso en la dirección opuesta a la anterior: de esta manera garantizaremos la consolidación de la estructura metálica óptima.

Sugerencia Después de cada operación, controlamos la geometría del producto: los tubos largos generalmente comienzan a "conducir" precisamente después de soldar juntas largas, cuando se forman grandes áreas de tensión en la superficie metálica.

Después de completar el trabajo, deje que las estructuras se enfríen y luego proceda a la extracción de la soldadura. En el futuro, estas áreas requieren la más alta calidad de protección contra la corrosión, ya que el metal expuesto a altas temperaturas se oxidará mucho más rápido.

Soldadura de gas

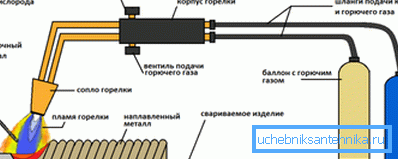

Las instrucciones para la unión soldada de los tubos de perfil que usan una antorcha de gas serán, por supuesto, muy diferentes:

- Realizamos la preparación de la misma forma que para la soldadura por arco.

- Antes de comenzar a trabajar, cubrimos todas las superficies unidas con flujo de polvo, lo que contribuirá al endurecimiento de la costura.

- Prepare el alambre de relleno: de manera óptima, si la composición coincidirá con el metal del que está hecho el tubo.

A continuación, inicie la conexión.

Hay dos formas de hacer esto:

- Para piezas de paredes delgadas, una junta de derecha a izquierda es adecuada. En este caso, colocamos la antorcha a lo largo de los bordes para soldarla y alimentamos el cable de aditivo frente a la antorcha. Debido a la fusión uniforme del aditivo y los bordes, se forma una costura precisa y confiable.

- Los tubos con una pared de más de 5 mm se procesan de izquierda a derecha. La llama del quemador se dirige al área soldada y el aditivo se alimenta detrás del quemador. En este caso, todos los procesos son mucho más rápidos, por lo que aumenta la velocidad de trabajo. Por otro lado, la costura no es tan suave y necesita ser resuelta después del enfriamiento.

Como en el caso de la soldadura eléctrica, en cada etapa controlamos la posición de las piezas. Si se nota la más mínima deformación, alineamos la estructura de inmediato y proporcionamos una fijación más sólida.

Después de enfriar las tuberías, limpiamos las juntas con un abrasivo y aplicamos un recubrimiento anticorrosivo en ellas.

Conclusión

Por supuesto, incluso una respuesta suficientemente detallada a la pregunta de cómo hacer una tubería de perfil no es suficiente para aplicar con éxito el conocimiento en la práctica. Para que el resultado sea incluso satisfactorio, debe estudiar cuidadosamente el video de este artículo y luego probar las técnicas que se presentan allí en muestras pequeñas, preferiblemente bajo la guía de un mentor experimentado. Solo así podrá dominar esta tecnología de instalación a un nivel suficientemente alto.