La tecnología de soldadura de tubos por diferentes métodos:

En este artículo analizaremos la tecnología de soldadura de tuberías de gran diámetro con equipos modernos. El tema del artículo es de gran interés, ya que en todas partes, de vez en cuando, se realizan trabajos de reparación-restauración o construcción con el reemplazo de los sistemas de alcantarillado, plomería y calefacción.

Cuando se trabaja con tuberías troncales, no se puede prescindir de métodos de soldadura de juntas realizados en diámetros grandes. Nuevamente, el tema que se considerará en el artículo es interesante, ya que junto con las tuberías de metal tradicionales, han aparecido los análogos de polímeros, cuya combinación presupone el uso de otros métodos.

Por lo tanto, antes de considerar los principales métodos de soldadura de tuberías, consideraremos las modificaciones principales de las tuberías de gran diámetro que pueden soldarse entre sí.

Características constructivas de tuberías de gran diámetro.

Las instrucciones para el trabajo de soldadura dependen en gran medida del diámetro de los tubos utilizados. Las tuberías grandes incluyen productos con un diámetro externo de 530 mm y más.

Dichos productos se utilizan en el proceso de construcción de tuberías principales destinadas al transporte de petróleo, gas, agua, refrigerante desde un sistema de calefacción centralizado y aguas residuales.

Todos los tubos de gran diámetro, adecuados para la conexión por soldadura, se pueden dividir en dos grandes categorías:

- Productos metalicos, que incluyen tubos redondos de acero, longitudinales y espirales soldados eléctricos;

- Productos poliméricos, que incluyen una amplia gama de productos hechos de polietileno (PE), polipropileno (PP) y cloruro de polivinilo (PVC).

Cada una de las categorías de tuberías enumeradas se conecta utilizando métodos apropiados y equipos adecuados.

Métodos de montaje de tuberías metálicas

Independientemente de lo que tenga que hacer, ya sea soldando tubos a la luz o utilizando métodos más avanzados tecnológicamente, se supone que el metal se calienta para formar una junta casi homogénea y confiable. Por lo tanto, en cualquier caso, tendrá que trabajar con un equipo especial, cuyo uso requiere la necesidad de un profesionalismo adecuado y experiencia en la realización de trabajos de soldadura.

Considere los métodos de soldadura más populares que se usan comúnmente al instalar tuberías de metal para varios propósitos.

Aplicaciones de soldadura de gas

La soldadura de tuberías de gas es un método popular y probado en el tiempo para unir piezas metálicas con el fin de obtener una soldadura de alta calidad, resistente y duradera.

El principio de la soldadura de gas es el siguiente:

- El borde de las secciones transversales soldadas se calienta por medio de una llama de gas-oxígeno;

- La brecha entre las dos superficies calientes se llena con una barra de metal que se funde durante la soldadura.

Importante: Las características de resistencia de la costura obtenida en la soldadura con gas son más bajas que en la soldadura con arco eléctrico. La elección de la junta soldada con gas se justifica en el caso de que sea necesario trabajar con tuberías de paredes delgadas (hasta 3,5 mm).

Durante el trabajo con laminado de metal con el uso de una antorcha de gas se aplican los siguientes materiales:

- El acetileno es un gas que es responsable de la combustión.

- El oxígeno es un gas que proporciona la temperatura de combustión y la estabilidad de la llama requeridas.

Importante: en algunos casos, el acetileno se puede reemplazar por otros gases inflamables, como el propano o el metano. La única condición que debe cumplirse es mantener una temperatura más alta de la llama del quemador en comparación con el punto de fusión del metal.

- Se necesita material de relleno para rellenar la soldadura. Este material se selecciona de acuerdo con las propiedades químicas y físicas de los metales que se procesan.

- El flujo se utiliza para prevenir la oxidación del metal durante el calentamiento. Los flujos en forma de pasta o polvo, que se depositan en los bordes calientes de los tubos, forman una película protectora que evita que el oxígeno entre en la estructura de la costura.

El uso del flujo es necesario cuando se trabaja con la mayoría de los metales, con excepción de los aceros al carbono.

Soldadura por arco electrico

La soldadura de tubos de arco eléctrico es una tecnología basada en el calentamiento de superficies metálicas hasta la temperatura de funcionamiento mediante la descarga de arco eléctrico y la fusión posterior para producir una soldadura fuerte y confiable.

La técnica del arco eléctrico se conoce desde hace mucho tiempo y, por lo tanto, se han desarrollado muchas formas diferentes más o menos efectivas de hacer una junta soldada de este tipo.

Cuando se trabaja con tuberías de diámetro grande y medio, la soldadura a tope recibió la mayor popularidad, cuando ambas uniones transversales se acercan y se centran, después de lo cual se produce la formación de una costura.

De acuerdo con la longitud, se distinguen costuras interrumpidas y sólidas. El hervido de alta calidad de un metal con una costura continua requiere un especialista altamente calificado y una experiencia impresionante en la realización de dicho trabajo.

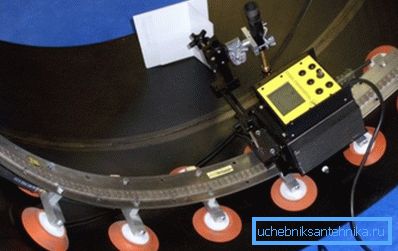

El desarrollo tecnológico de la tecnología de arco eléctrico manual se ha convertido en una soldadura de tubería orbital, que ha encontrado una amplia aplicación en la formación de uniones no rotativas en tuberías de diámetro medio y grande.

El proceso se basa en la soldadura por arco con electrodos en gases inertes. El uso de un gas protector, como el argón, puede evitar la fusión del electrodo.

El uso de ciertas mezclas de gases puede aumentar la velocidad y la profundidad de penetración. Como regla general, se utiliza una mezcla inerte de argón con helio para obtener un cordón de soldadura muy limpio.

La soldadura orbital de tubos de acero inoxidable o sus contrapartes de acero convencionales implica el uso de dos componentes esenciales:

- La fuente de corriente desde la cual se alimenta la energía y el suministro de corriente, la rotación de los electrodos, el suministro de gas inerte y el cable son monitoreados. La mayoría de las veces, la fuente de corriente se utiliza inversor, ya que es simple y eficaz en uso.

- La cabeza orbital, mediante la cual el electrodo gira alrededor de la tubería y ocurre todo el ciclo de trabajo.

Gracias al funcionamiento conjunto de estos dos componentes, es posible mecanizar el uso de este equipo para obtener la calidad óptima de la costura.

La soldadura orbital de tuberías tiene varias ventajas significativas sobre el proceso manual:

- precio razonable del resultado final;

- menos laborioso del proceso y, como resultado, plazos cortos para llevar a cabo la tarea;

- consumo económico de electrodos;

- la capacidad de trabajar con diferentes espesores de pared con resultados consistentemente de alta calidad;

- Costura suave y apretada alrededor de toda la circunferencia, que no es fácil de lograr operando manualmente.

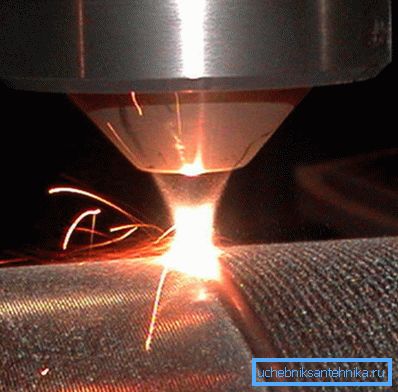

El uso de la soldadura láser.

La soldadura por tubería con láser es una técnica de alta tecnología, que se basa en la fusión del metal mediante un haz de luz. La radiación para calentar una superficie metálica es monocromática con una longitud de onda que depende de la naturaleza del cuerpo de trabajo del emisor de láser.

La eficiencia de la soldadura láser está determinada por parámetros tales como:

- potencia de radiación;

- Diámetro del punto focal y configuración;

- la velocidad de movimiento de la pieza en relación con el rayo láser.

Entre las ventajas de la tecnología destacamos las siguientes:

- Calentamiento puntual de alta intensidad de la tubería de metal hasta alcanzar la temperatura de fusión.

- Enfriamiento rápido de la articulación tratada cuando cesa la exposición a la radiación.

- Ancho mínimo de la junta sin comprometer la resistencia de la junta.

Sin embargo, hay desventajas, incluyendo:

- alto costo del equipo debido a la novedad y pequeña distribución de la tecnología;

- la capacidad de trabajar con herrajes con un grosor de pared de no más de 1-1.5 mm.

Una máquina de soldadura láser estándar consta de elementos clave como un medio activo y un generador de bomba.

Por tipo de entorno activo, los dispositivos se dividen en las siguientes categorías:

- gas;

- estado sólido

- semiconductor.

Cada una de las modificaciones enumeradas puede aplicarse al ensamblar tuberías nacionales de alta calidad, pero no más que eso, ya que la pared de los sistemas troncales suele ser más gruesa que 2 mm.

Soldadura de eslabones giratorios, rotativos y horizontales.

La soldadura de tubos rotativos es necesaria cuando se ensamblan la mayoría de las tuberías grandes y medianas.

La soldadura se realiza en tres capas:

- en la etapa inicial, la articulación se divide condicionalmente en cuatro segmentos;

- luego se hierven los dos primeros segmentos, después de lo cual se realiza un giro de 180 grados;

- luego los dos segmentos restantes son soldados;

- el tubo se gira noventa grados y la segunda capa se está cocinando;

- en la etapa final, la tubería gira 180 grados hacia atrás y la unión finalmente se suelda.

La soldadura de uniones no rotativas también se realiza en tres capas. Las articulaciones fijas se hierven de ida y vuelta. Utiliza un arco corto (no más de 2 mm).

La soldadura de uniones horizontales se realiza con electrodos con un diámetro de 4 mm. Como en el caso anterior, el electrodo se mueve hacia adelante y hacia atrás durante la formación de la costura. El resultado es un rodillo, cuya altura no supera los 1,5 mm.

La articulación se hierve en tres o cuatro capas. Durante la formación de los últimos rodillos, el diámetro de los electrodos utilizados se incrementa a 5 mm a una corriente de hasta 300 A.

Consejo: Si no se trata de armar un nuevo sistema de suministro de agua, sino de arreglar una fuga en el sistema anterior, la soldadura en frío para calentar las tuberías o el suministro de agua puede ser útil. De hecho, es un tipo de pegamento epoxi con fragmentos de metal disueltos en él. La eliminación de fugas con sus propias manos solo se puede realizar en seco, previamente limpiado de las tuberías.

Por supuesto, el uso de soldadura en frío en este caso es solo una medida temporal, después de lo cual se debe realizar una reparación de calidad de la tubería dañada.

Métodos de soldadura de tubos de polímero

La tecnología de trabajar con tubos de polímero es fundamentalmente diferente de la soldadura de productos metálicos.

En el montaje de tuberías poliméricas se aplican los dos métodos más demandados:

- La tecnología de una junta a tope implica el calentamiento y posterior fusión de los extremos de los tubos hasta la temperatura de funcionamiento y la compresión hasta la formación de una costura hermética. El proceso de soldadura se lleva a cabo utilizando un equipo especial que consiste en un bastidor, centralizadores y un elemento de calentamiento.

Los dispositivos para la unión a tope de tuberías de polímero son multifuncionales y le permiten ajustar simultáneamente, y después de eso, centrar el corte de los extremos unidos antes del calentamiento posterior. Calentado a la temperatura de operación de la tubería desplazada por un sistema mecanizado de gatos.

El uso de máquinas especiales le permite realizar trabajos de soldadura, tanto en condiciones estacionarias como en condiciones de campo con una alta calidad de la junta.

- La tecnología de conexión por electrofusión permite prescindir de equipos complejos, ya que el elemento calefactor es parte del acoplamiento para tubos de soldadura.

Se coloca un manguito de polímero con una bobina fundida en la unión de las tuberías que se unirán, después de lo cual se energiza la bobina y se fusiona el plástico, formando una unión confiable y apretada.

Conclusión

Por lo tanto, hemos considerado las características de las uniones soldadas utilizadas en el ensamblaje de varias tuberías de gran diámetro, tanto de metal como de polímero. ¿Aún tienes preguntas que no pudieron ser respondidas? En este caso, se puede encontrar más información útil al ver el video en este artículo.