Cómo cocinar un tubo de soldadura eléctrica.

El método más común para conectar tuberías tanto en carreteras como en varias ramas secundarias de tuberías con baja o alta presión en condiciones industriales, industriales y domésticas es una junta soldada. Esto se debe al hecho de que es capaz de proporcionar un alto sellado de la junta y una resistencia comparable a la resistencia de las paredes de toda la sección del tubo. Este tipo de conexión no es separable y, por lo tanto, se utiliza en ramales, inserciones, dobleces, juntas de tuberías en lugares donde el personal técnico no requiere un mantenimiento constante. En este artículo hablaremos sobre cómo soldar tubos eléctricos.

Ventajas y desventajas de la soldadura eléctrica.

Se pueden destacar las siguientes ventajas de las uniones soldadas:

- La posibilidad de obtener compuestos de grandes tamaños.

- No hay cambios en las dimensiones externas e internas debido a la costura de conexión.

- Úselo para soldar material similar al material de la tubería, reteniendo así todas las propiedades de la tubería.

- Barato y sencillez del método.

Las desventajas de las uniones soldadas son causadas principalmente por la baja calificación de la soldadora debido a su inexperiencia, el incumplimiento de las normas y los requisitos de la tecnología, que llevaron a una soldadura incompleta, agrietamiento, desplazamiento y tensiones residuales en el área de soldadura debido al sobrecalentamiento o sobrecalentamiento. Otra desventaja es la dificultad de ajustar el arco para garantizar las mismas condiciones para la formación de la junta, ya que el electrodo en el arco se funde constantemente y se mueve de manera desigual a lo largo de la superficie de la tubería. Además, para determinar la calidad de la conexión sin el uso de dispositivos especiales, así como para evaluar la estructura del metal modificado, solo es posible mediante señales externas.

Fundamentos de proceso

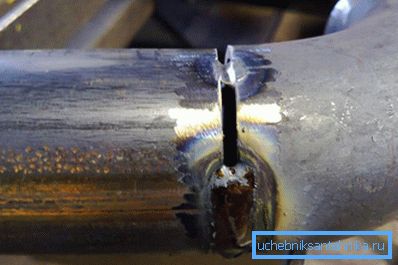

El proceso de soldadura por arco eléctrico consiste en que se forma un arco eléctrico entre el material metálico que se está soldando y el electrodo, bajo la influencia de la cual se calientan una sección de tubería específica y un electrodo, como resultado de lo cual se funden y los dos compuestos se mezclan. La magnitud de la fusión depende en gran medida del diámetro del electrodo, el material de la tubería, el modo de soldadura, la velocidad de movimiento del arco en la superficie.

El electrodo tiene un revestimiento especial que durante la fusión crea condiciones especiales en el arco que impiden la interacción del metal con el aire y la formación de una película protectora. Al mismo tiempo, el material de la tubería y el material del electrodo fundido, mientras están en el arco, contribuyen a la creación de la soldadura cuando el arco se retira y se enfría. La escoria se forma en la superficie de la junta soldada, que posteriormente se debe retirar.

¿Qué herramienta necesitas para soldar?

Para la soldadura eléctrica, primero necesita una máquina de soldadura. Hoy en día hay dos tipos de dispositivos de este tipo:

- Dispositivos fabricados en base a un transformador reductor, en el que la corriente de soldadura se controla cambiando el espacio magnético, la posición del reóstato u otros reguladores. Ya está obsoleto y prácticamente no se usa, ya que tiene un peso considerable y su transporte puede ser difícil.

- Inversores que operan a altas frecuencias. Utilizaron un transformador más pequeño, debido a lo cual el dispositivo se hizo más fácil y más transportable. Es posible ajustar el modo de soldadura en él con una precisión suficientemente alta. Sin embargo, son menos confiables en la operación y requieren la calificación apropiada del soldador.

Sugerencia Las máquinas de soldadura se pueden alimentar desde una red de 220 V o 380 V, también hay opciones combinadas. Calculado en 380, más adecuado para una red en la que no hay subidas de tensión o hundimientos. Para redes eléctricas débiles, los inversores modernos serán la opción óptima.

Además de la máquina de soldar, necesitará los siguientes equipos auxiliares:

- Es necesario tener una máscara con un filtro especial para poder ver el lugar de la soldadura, y la cara y los ojos están protegidos contra chispas y metal fundido. Además, necesitará monos que protejan por completo las partes del cuerpo y guantes gruesos de gamuza para que la pinza con el electrodo quede firmemente sujeta en su mano.

- Cepille sobre metal para limpiar el lugar antes de soldar y para desincrustar.

- Electrodos adecuados para condiciones específicas.

- Martillo astillado

¿Cómo recoger el electrodo?

Antes de hervir los tubos mediante soldadura eléctrica, es necesario elegir un electrodo adecuado, ya que la calidad de la costura y, en consecuencia, la duración de la operación de la tubería depende en gran medida de su elección. Es una varilla metálica recubierta con una capa especial para soldadura. Los electrodos difieren en el grosor de la varilla y la cantidad de enlucido. Para tubos utilizados varillas con un espesor de 2 a 5 mm. El recubrimiento puede ser de 3 a 20% de la masa total.

Sugerencia Dado que la creación del arco requiere una atmósfera especial que evite la entrada de aire, por lo tanto, las barras con un recubrimiento más grueso serán mejores. Sin embargo, su tamaño debe ser el mismo en toda la longitud de la varilla, no tener conchas y grietas ni ningún otro defecto.

Pero cuanto más enlucido, más escoria se forma, que es un compuesto no metálico que pierde significativamente sus propiedades de resistencia después del enfriamiento, por lo que debe encontrar algún compromiso en la elección.

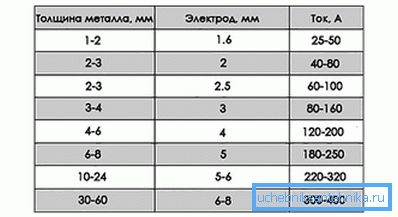

Dependiendo del grosor de la tubería, los electrodos se eligen de la siguiente manera:

- Cuando el grosor de la pared de las tuberías que se sueldan es inferior a 5 mm, se selecciona un electrodo con un grosor de 3 mm.

- Cuando el grosor es superior a 5 mm, se selecciona un electrodo de 4 o 5 mm según el grosor requerido de la costura y el grado de soldadura.

- En el método de formación de soldadura de múltiples capas, se utilizan generalmente electrodos de 4 mm.

Sugerencia Para elegir el grosor del electrodo puede ser experimental. Como la corriente es directamente proporcional al grosor de la varilla, entonces, en consecuencia, el arco eléctrico aumentará y la tubería se fundirá más rápido. Al mismo tiempo, hay un valor de corriente mínimo, por debajo del cual la calidad de la soldadura se deteriora notablemente.

Por lo tanto, debe saber cómo elegir el electrodo correcto, que proporciona suficiente flujo de corriente. Un punto de referencia puede servir como un crepitante seco del arco sin ruido adicional.

Preparación para el proceso.

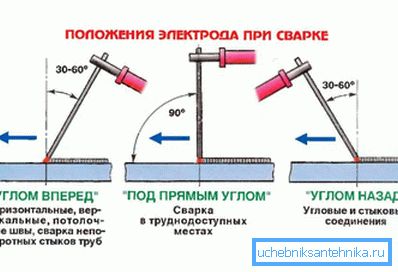

Antes de comenzar a soldar, asegúrese de que no haya sustancias y materiales inflamables y explosivos cerca de ella. Si hay alguno, entonces es mejor protegerlos con algún material incombustible y colocar un recipiente con agua cerca, por si acaso. Los bordes y las superficies de las tuberías cerca de la soldadura deben limpiarse. Después de eso, es necesario asegurar la conexión a tierra y verificar la integridad del cable. La corriente requerida se establece en el transformador de la máquina de soldadura de acuerdo con el grosor de los tubos que se sueldan. Luego, el arco debe encenderse moviendo el electrodo lentamente a una distancia de 5 mm de la superficie de la tubería en un ángulo aproximado de 600, como resultado de lo cual deben aparecer chispas. Después de eso, el electrodo se debe transferir al sitio de soldadura, manteniéndolo a la misma distancia de la tubería.

Sugerencia Dado que el electrodo se contraerá durante la soldadura, debe acercarse según sea necesario para que la distancia no cambie. Si el arco no se enciende, la corriente debe aumentarse hasta que aparezcan chispas. Si después de eso no puede encender el arco, entonces debería tomar el electrodo más grueso.

Por lo general, para juntas rotativas, la corriente en la máquina de soldar con un electrodo de 3 mm de grosor y tubos de hasta 5 mm debe estar en el rango de 100 a 250 A, y no rotativa, de 80 a 120 A.

Descripción del procedimiento para la soldadura de tubos.

Después de lograr un arco constante, puede proceder directamente a la soldadura. Durante la soldadura, el arco se mueve de la siguiente manera:

- progresivamente a lo largo de la soldadura, para que el arco sea estable;

- a lo largo para crear una costura delgada con una altura que depende de la velocidad de movimiento del electrodo a lo largo de la superficie;

- Transversalmente para proporcionar el grosor requerido de la costura moviendo la varilla con movimientos oscilantes.

Las tuberías con un diámetro pequeño y espesor de pared están soldadas con una costura continua, mientras que las tuberías con paredes gruesas son intermitentes. La soldadura de las uniones debe realizarse antes de que la unión esté completamente soldada sin interrupciones. Cuando se sueldan juntas con un grosor de pared de hasta 6 mm, se hacen dos capas de soldadura, con un grosor de hasta 7 mm, en tres capas y con paredes más gruesas, en cuatro.

Sugerencia Cada capa de soldadura debe limpiarse antes de soldar la siguiente capa para garantizar la uniformidad de la soldadura.

Las primeras capas generalmente se sueldan en pasos, comenzando desde los bordes de los tubos con fusión, y las capas subsiguientes son uniformemente continuas. La versión escalonada se aplica cuando los tubos son más gruesos que 8 mm: la capa base se aplica dividiendo la superficie de los tubos en ciertas zonas con un área pequeña y soldando a través de un área, y luego las filtradas son dovar. Una vez soldada la primera capa, se inspecciona la presencia de grietas, ya que la calidad de toda la soldadura depende de ella. Si hay alguno, se funden y se vuelven a soldar.

Las capas subsiguientes se sueldan girando el tubo o moviendo uniformemente el electrodo a lo largo de la superficie de la costura, con el punto de inicio de la soldadura con respecto al extremo aproximadamente entre 20 y 30 mm con respecto a la capa anterior y cambiando la dirección de movimiento del electrodo a la opuesta. La última costura se hace con una superficie lisa y una transición suave al tamaño del diámetro del tubo. Si los tubos con sección cuadrada están soldados, entonces sus extremos deben estar firmemente sujetos para que el metal no avance y el tubo no se deforme. Después del final de la soldadura, las superficies se eliminan de escoria.

Soldar los tubos mediante un proceso de soldadura eléctrica es simple, pero responsable, y requiere cuidado y adherencia a la secuencia de acciones realizadas.