Caldera de inducción propia.

El aumento en el costo de la energía lleva a los propietarios de viviendas con calefacción individual a buscar opciones de ahorro, en las que se puede extraer el calor máximo del combustible mínimo y la energía derivada de él. Uno de los dispositivos de calefacción que cumple estos requisitos es una caldera de inducción. Esta unidad es alimentada por electricidad, tiene un coeficiente de eficiencia cercano al cien por cien.

La industria ofrece una buena selección de dichos equipos de calefacción, pero como economía, puede hacer una caldera de calentamiento por inducción con sus propias manos. En este artículo hablaremos sobre la instalación de una caldera de calentamiento por inducción.

Razones para alto rendimiento

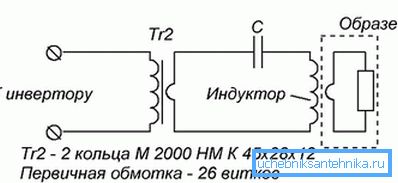

Para comprender por qué las calderas de inducción son tan eficientes, es necesario comprender cómo funcionan. El secreto es convertir la energía eléctrica en energía térmica debido a la inducción magnética. La caldera más común tiene dos circuitos y consiste en:

- cerramientos

- núcleo

- contorno primario;

- Inversor de alta frecuencia con función de control de corriente suave;

- Aislamientos térmicos y eléctricos.

El circuito primario es una hélice de alambre de cobre. Convierte la energía de la electricidad en corrientes de Foucault, creando un campo magnético. Son las olas de este campo, que caen sobre el circuito secundario, calientan el refrigerante. El alambre de metal dentro del núcleo es el circuito secundario y el elemento de calentamiento. El agua del retorno, al entrar en la caldera, se calienta y, gracias a la inducción, se desplaza a la salida hacia el sistema de calefacción.

Opcion simple

La caldera más fácil se puede ensamblar en el hogar, con las habilidades para trabajar con una máquina de soldar, así como con una amoladora. Antes de hacer la caldera, es necesario preparar un tubo cuadrado de metal de 50 × 50 mm de tamaño con un espesor de pared de 2 mm. El proceso de fabricación, se puede ver en la sección de Video.

Las dimensiones de la tubería y la forma de la tubería pueden diferir, solo el grosor de las paredes no debe ser pequeño.

- Con la ayuda del molinillo, es necesario cortar el tubo de perfil en longitudes de 50 cm. Necesitarán de 5 a 6 piezas (todo dependerá del ancho de la baldosa de inducción utilizada).

- Además, debe preparar dos elementos con una longitud de 25 o 30 cm (todo depende de cuántas secciones se eligieron).

- Partes de 50 cm soldadas entre sí. Todos ellos deben colocarse verticalmente. Al principio, se pueden fijar con guantes de horno, y luego es bueno hervir todas las uniones.

- Para dos espacios en blanco adicionales, debe cortar un lado para formar un perfil en forma de U.

- Al módulo terminado de 5 elementos, dos segmentos con una pared retirada se sueldan en las partes inferior y superior. Su objetivo es fusionar todas las secciones individuales en un contorno.

- A continuación, debe preparar herméticamente los agujeros formados en los lados.

- Se realiza la inserción de la entrada y salida. Deben estar ubicados en diagonal, uno debajo y el otro arriba. ¿Se puede usar la tubería? ". Se les sueldan dos ramas con roscas para facilitar la instalación en el sistema de calefacción terminado.

- Todas las costuras después de la soldadura se limpian con la ayuda de un molinillo. La estructura acabada está desengrasada y pintada.

- El dispositivo se monta en el contorno establecido. A continuación se suministra el refrigerante de corriente inversa, en la tubería de salida superior.

- En el papel del elemento calefactor sirve la estufa de inducción habitual. Es necesario adquirir una placa con posibilidad de ajuste de corriente y temperatura.

- Se encuentra detrás de la caldera cerca de su pared trasera.

- El agua, pasando por esta estructura, logra calentarse. El sistema debe tener un tanque de expansión, así como una bomba de circulación forzada.

La misma opción se puede hacer en una versión horizontal. Para ello, necesitamos un tubo de perfil de 20-25 cm. Sus dos extremos están soldados con tapones de metal para formar un recipiente cerrado. Dos aberturas se cortan en la pared superior, en una de ellas se monta una válvula de descarga de aire, en la otra, un tubo a través del cual el agua fluirá hacia el sistema. En el lateral, se corta el tubo de retorno.

Complicar el dispositivo

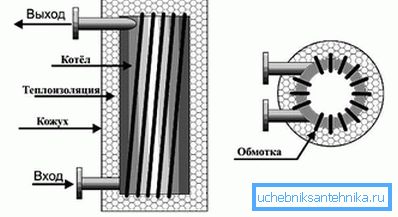

La base de la opción que se describe a continuación es el concepto que se utiliza en la producción industrial de calderas de inducción. Para ensamblar el producto terminado, necesitamos los siguientes componentes:

- tubo metálico con un diámetro de 160 mm y una longitud de 500 mm;

- tubo metálico de 25 mm, longitud 500 mm;

- resina epoxi;

- Alambre de cobre con una sección transversal de 2,5 mm.2;

- convertidor de alta frecuencia (puede tomarse de una máquina de soldadura inversora o de una placa de inducción);

- Tejido ignífugo.

De las herramientas necesitaremos una máquina de soldar, amoladora, tiza para marcar. Hacemos los siguientes pasos:

- Lo primero que necesita es obstruir la tubería de un diámetro más pequeño en ambos lados. Para ello, a lo largo de toda la circunferencia de la cara final, hacemos cortes de hasta 5 mm. Los segmentos resultantes se doblan en el medio y hierven. Se pueden usar dos puntas semicirculares o cónicas.

- A continuación, sujete el tubo en un tubo de mayor diámetro. Está ubicado en el centro y unido a las costillas de expansión. Se pueden fabricar a partir de chatarra metálica. Primero, se hacen tachuelas para arreglarlas, y luego la unión se hierve a una distancia que el electrodo alcanzará.

- El siguiente paso será soldar los enchufes en una manga grande. Anteriormente, necesitarán hacer agujeros debajo de la tubería en 1 "e instalar los niples roscados.

- Toda la estructura está bien limpia y desengrasada.

- La resina epoxi se mezcla con un endurecedor en una proporción de 2: 3.

- La tela se cubre con adhesivo y se envuelve alrededor de la tubería. Después de eso, debe ponerse de pie para completar la solidificación.

- Dos bobinas de inducción están hechas del alambre preparado. Con este fin, 54 vueltas se enrollan en la parte superior e inferior. Entre ellos, es importante mantener la misma distancia. Después de completar el enrollado, todo el conductor está cubierto con epoxi. Desde arriba está protegido por cinta adhesiva resistente al calor.

- Las bobinas a la fuente de tensión de alta frecuencia están conectadas en paralelo.

- Toda la estructura se coloca en una cubierta protectora adicional para no dañar los conductores.

- La unidad se monta en el circuito de calefacción. Debe haber una bomba que garantice la circulación forzada.

Los extremos de una tubería pequeña se cierran para asegurar el paso del agua a las paredes de una tubería grande. Si esto no se hace, el líquido pasará por la mitad y no tendrá tiempo de calentarse.

Otra opcion

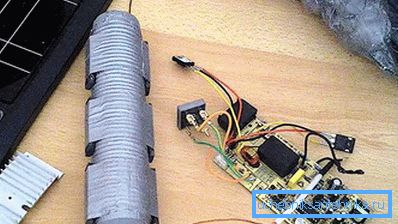

Para su fabricación, necesitará un tubo de plástico con un diámetro de 63 mm y una longitud de 50 cm, cable de acero con un diámetro de 3 mm, un conductor de cobre con una sección transversal de 2,5 mm.2 y una longitud de 11 metros.

- El alambre de acero se corta en longitudes de 7 cm. Se coloca en un tubo de plástico.

- Dos adaptadores se sueldan al zócalo en una conexión roscada 1. "En ambos lados, los filtros gruesos se atornillan a través de las boquillas en 1".

- Las tiras de textolita paralelas se pegan a la superficie del tubo.

- Sobre ellos se colocan bobinas de conductor de cobre. La distancia entre ellos debe ser la misma. Después de eso, se llenan con resina epoxi.

- El producto se monta en la tubería del sistema de calefacción y está conectado a una fuente de voltaje de alta frecuencia.

El número de vueltas, así como la longitud del conductor, deberán elegirse empíricamente, ya que la longitud y la capacidad del sistema son diferentes para cada uno. El alambre de acero, calentado por corrientes inductivas, dará la temperatura del agua, que pasará a través de la tubería. Esta opción no se puede usar como un dispositivo independiente, pero será una excelente adición a la fuente principal, lo que ahorrará en el consumo de líquido de calefacción.

Ventajas y desventajas de las calderas de tuberías de plástico.

Ventajas de las calderas de inducción:

- El agua en el sistema de calefacción se calienta dos veces más rápido y tiene doble calefacción.

- La inercia es mucho menor que cuando se usan calderas de gas u otro combustible.

- La inducción magnética evita la formación de incrustaciones.

- Trabajo silencioso.

- No es necesario limpiar y mantener la caldera.

Como cualquier fenómeno o construcción, las calderas de inducción tienen sus inconvenientes:

- Antes de usar, debe asegurarse de que el núcleo esté completamente lleno de agua y que, en el proceso de operación, el nivel de agua no debe caer, de lo contrario, el plástico simplemente se derretirá.

- La caldera solo se puede utilizar en un sistema cerrado de calefacción forzada.

- El alto costo de los diseños industriales.

La potencia de la caldera debe proporcionar un nivel adecuado de calefacción en la habitación. La fórmula más aceptable: 1 kW por 10 m.2.

La caldera de inducción es una gran alternativa a otros aparatos de calefacción. Si es posible hacerlo en casa, las habilidades de trabajar con herramientas y ensamblaje de equipos, la capacidad de instalar equipos de calefacción, entonces usted mismo puede hacer ese dispositivo. Si no confía en usted mismo, es mejor comprar una caldera lista e invitar a expertos para que la instalen.

El video

Mire el video, que muestra cómo puede hacer independientemente una caldera de inducción eléctrica:

Este video muestra el proceso de fabricación de una caldera de baldosas de inducción: